制造业数字化转型四步法:从基础数据采集到敏捷复制的实施路径

不少工厂斥资百万引进智能系统,工艺参数报警信息此起彼伏,但产线工人依然按照传统经验操作。这一幕折射出中国制造业数字化转型的集体困境:70%的企业在投入数字化建设后,设备联网率不足30%,数据利用率不到15%,高达83%的转型项目最终沦为数字烂尾工程。

数字化转型不是简单的设备联网和系统上云,而是一场从数据基因到组织能力的全面变革。我将根据目前数字化转型现状和数字化转型实质,提出制造业的敏捷数字化转型方法。

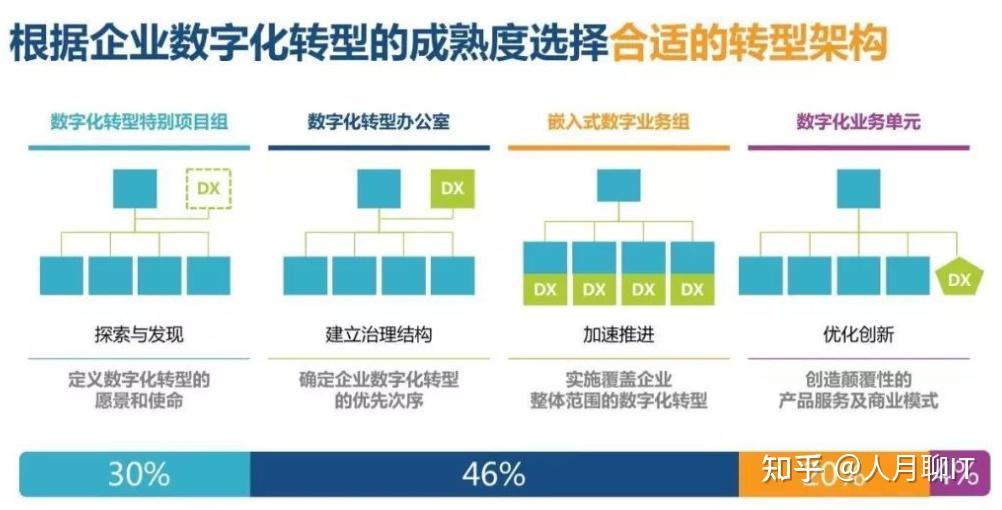

积极态度的企业意识到数字化对未来发展至关重要,转型成功可显著提升市场竞争力;消极态度的企业表现为不想转,可能是没有意识到数字化转型的重要性,或者认为转型成本过高、风险过大;茫然态度的企业则是不会转(对数字化转型的概念和方法不理解,别人讲解也听不懂)、不敢转(担心转型风险太高)。同时,转型失败的企业占比高达 80%,这使得许多企业在数字化转型面前望而却步。

数字化转型以数据为核心,强调利用大数据、物联网、5G 等技术收集和产生数据,通过云计算进行数据存储和计算,运用区块链技术对数据进行审核,确保数据的准确性和可靠性。在此基础上,依据数据做出决策,让数据成为决策的重要依据。

基于数据做出的决策能够推动企业内部业务流程、管理模式、生产方式等方面的变革,促使企业优化资源配置、提升生产效率、改善产品质量、创新业务模式等,以适应市场变化和竞争需求。

企业通过数字化转型实现的变革,能够提升自身的核心竞争力,在市场中脱颖而出,获得更好的发展机遇和竞争优势,赢得市场份额和客户认可,实现可持续发展。

与互联网、金融行业相比,制造业数据少、不集中、质量差,并且没有独立的数据管理和治理人员,数据基础较为薄弱。

制造业信息化水平相对落后,核心业务点多且分散,不像互联网、金融行业信息化程度高且业务相对集中。

制造业人员多为电气、IT、生产人员,缺少数字化思维;而互联网、金融行业人员数字化素养相对较高。

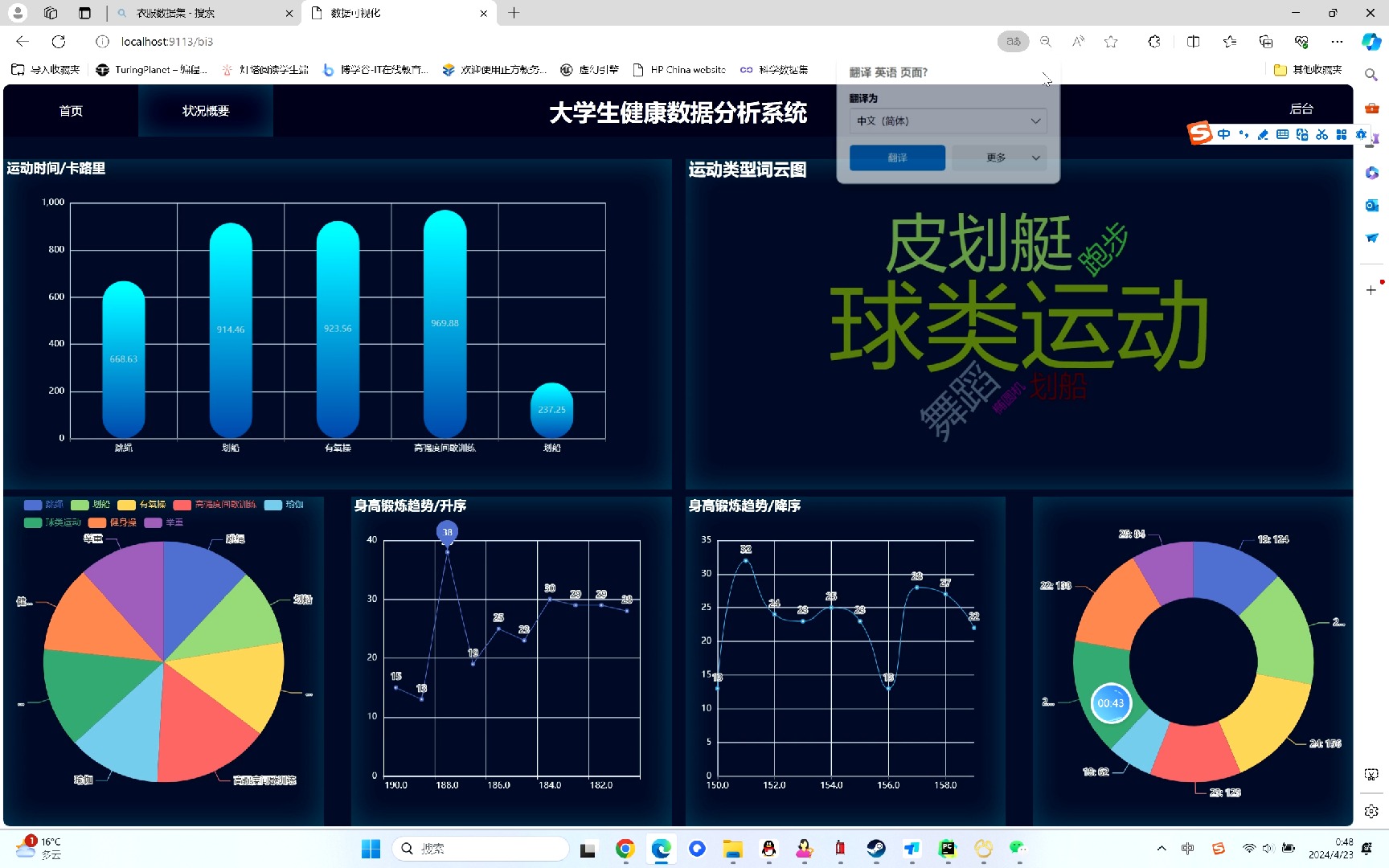

在这个阶段,通过一系列具体操作和流程优化,实现业务数据的收集、整理和实时监控,为后续的数据应用和决策分析奠定基础。

确定最简可行方案:选择仅能满足基本功能的方案,利用简道云等平台开展工作。如导入工序信息,明确图纸明细、检查流程等;打印作业票,详细列出工序顺序、名称和内容。

实时录入数据:通过移动端报工实现实时报工,作业时扫一扫工序码,系统会自动获取相关信息,开云电竞官方网站如批次号、图纸序号等,工人在确认有权限报工后,填写报工数量等信息提交,数据实时上传至后台。

该阶段重点在于挖掘已收集数据的价值,将数据转化为能支持业务运营和决策的关键要素,助力企业更高效地管理生产、提升竞争力。

对阶段 1.1 中积累的报工时间、生产状态、图纸编号等多维度数据进行整合分析。通过对这些数据的深度挖掘,企业可以全面掌握生产全貌,不再局限于单一的生产环节信息。

基于整合分析的数据进行决策分析并实时预警。例如,通过监控生产数据,能及时发现逾期风险,提前调整生产计划,避免订单交付延迟;分析人效数据,可评估员工工作效率,为人力资源调配提供依据;对报废率过高、报工超时等异常情况发出预警,让企业迅速采取措施解决问题,保障生产流程顺畅。

借助数据对生产过程进行动态监控,企业能够清晰了解当前加工进度、各工序及人员的废品率等关键信息。依据这些精准数据,企业可以优化生产流程,合理安排人员和设备,降低废品率,提高生产质量和效率,实现从数据到业务优化的转化,推动企业生产管理水平提升。

此阶段聚焦于数据和应用场景的拓展,以及对变化的快速响应能力提升,通过多方面的数据整合与功能优化,增强企业数字化运营的灵活性和适应性。

在这一阶段,企业的数据收集范围进一步扩大,涵盖了人员对象数据、生产过程数据和设备对象数据。通过员工上、下设备打卡,记录设备使用时间,结合报工数据,可精确分析人员与设备的工作效率;收集设备运行状态、故障信息等,为设备故障分析和维修效率评估提供依据。

基于拓展的数据,增加了诸多业务场景。如利用设备可追溯数据优化发货流程,确保产品与生产设备的关联清晰,提高发货准确性;将设备数据与报工数据结合用于工资核算,使薪酬计算更科学合理,激励员工提升工作效率。

具备迅速适应变化的能力,每周进行迭代。当生产需求、设备状况或人员安排发生变动时,能够快速调整数据收集重点和业务流程,及时修改相关功能模块。若某设备出现频繁故障,可立即调整数据收集方向,重点监控该设备运行参数,优化故障分析模型,快速响应生产中的各种变化,保障生产的稳定性和高效性。

敏捷化复制在制造业数字化转型中,是将前期成功经验快速推广、持续优化的关键阶段,为期 1 周。

该阶段基于前期成果,通过不断迭代和横向推广,扩大数字化转型的范围和效果。

对前期在最小业务单元(核心)所建立的数字化模式进行持续改进。以案例中的机加工企业为例,在机加 1 车间经过前三阶段的数字化转型实践后,总结经验,针对生产流程、数据收集与应用、系统功能等方面存在的问题,每周进行优化,使其从 “能用” 逐渐向 “好用”“更好用” 转变,提升数字化应用的质量和效率。

将在最小业务单元成功且优化后的数字化模式,推广到同类业务单元。在机加工企业里,就是把机加 1 车间成熟的数字化方案,应用到机加 2 车间和机加 3 车间,以及其他后勤等相关业务单元。这样可以避免重复开发和摸索,快速扩大数字化转型的覆盖范围,使更多部门和业务环节受益于数字化成果,提高整个企业的数字化水平和运营效率。

站在工业4.0的门槛上,数字化转型不再是选择题而是必答题。当制造业建立起从数据采集到敏捷复制的完整能力链条,就能在产业变革大潮中,将数字化势能转化为真正的竞争优势。这场转型马拉松没有终点,唯有持续进化者方能赢得未来。返回搜狐,查看更多

4月18日下午,由内蒙古自治区工信厅、国资委、工商联、通管局指导,中国联通内蒙古分公司主办的“数...

2025-04-23